お客様で起こるトラブルにはどんなものがありますか?

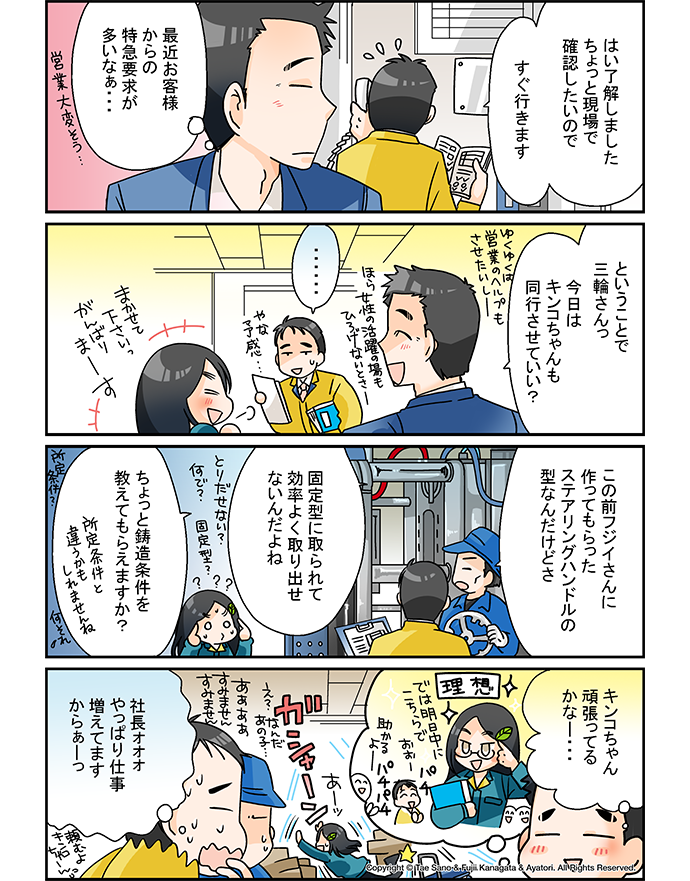

いろいろあるけど、よくあるのが鋳造した製品にバリが出たり、固定型に貼り付いて上手に製品がとりだせない、といったところかな。

(固定型とは、金型が開いた時に鋳造機に固定されている側の方。もう一方を可動型という)

バリが発生するのはどんなことが原因なんですか?

鋳造機側で言えば、鋳造条件が適正でないことかな。鋳造条件とは、アルミの圧入条件や鋳造機の型締め力、または冷却配管の圧力、流量の条件などだね。

金型側で言えば、金型寸法の精度や法案の最適化、後は型の合わせ精度が部位によって適正に設定されているか、などだよ。

どれも調整が難しそうですね・・・

そうだね。これに鋳造時の雰囲気温度など環境要因も加わってくるから変数要素は様々だよ。そこを上手く設定するには、鋳造メーカー、金型メーカーそれぞれの技術力が必要なのはもちろんだけど、お互いが協力して最適条件を検討することも重要だね。だからフジイ金型はお客様から適切な情報が得られるように良好な関係を作っているんだ!

今回のまとめ

高温で溶解したアルミを、金型へ高圧で注入するダイカストによる鋳造では、さまざまな原因でトラブルが発生することがあります。

トラブルの原因と対応

- 原因

- トラブルの原因には、金型の形状、鋳造機の設定、鋳造現場の環境、注入する素材の品質といったものがあります。しかも、これらの要因が複合的に影響し合います。

例えば、- 金型の形状:ゲート位置&形状は適切か?合わせ面の圧力(強弱)は適正か?

- 鋳造機の設定:型締力、湯の注入速度、圧力は適正か?

- 鋳造現場条件:雰囲気温度、冷却水の温度、品質は適正か?

などです。

- 対応

- 問題解決のためには、これらの要因を正確に把握して、調整をすることが不可欠です。

そのためには、定常的に各条件をデータ化して、記録し続けることが重要です。 また、ダイカスト鋳造は、高温高圧であるがゆえに様々な要素が変動しやすく、その変動を敏感に感じ取るオペレーターの観察力、対応力も重要となります。

関連リンク