金型を作るのにそんなにいろいろな工程があるんですか?

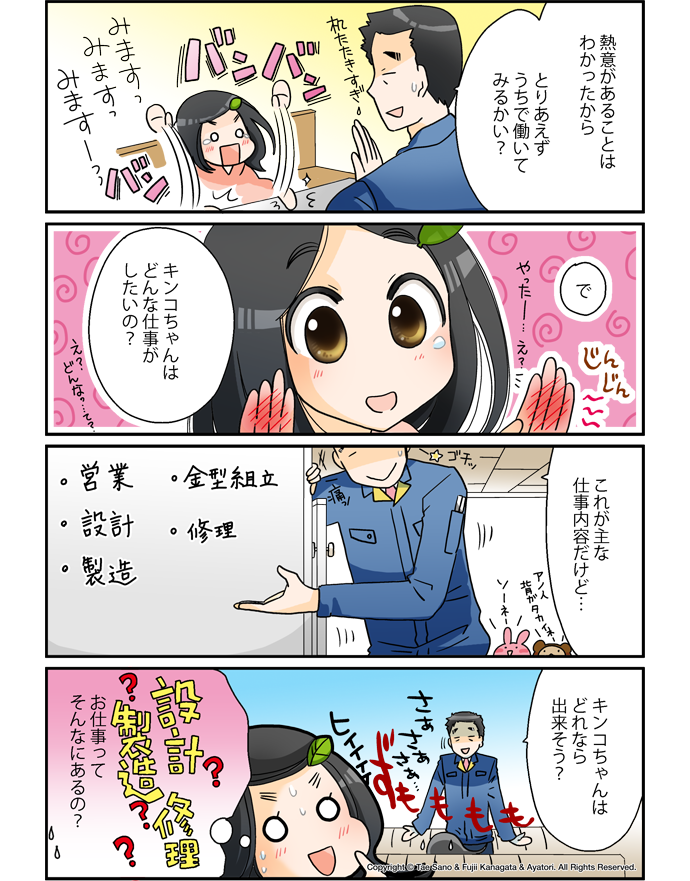

そうだよ。主にフジイ金型がおこなっている仕事の流れとしては、営業→設計→製造→金型組立でお客様に新品のダイカスト金型を納品する。

また何回も使用されて壊れてしまったダイカスト金型を引きとってそれをメンテナンス、改造してまた使っていただく修理という工程もあるね。

代表的なものをあげると、射出成形や押出し成形、プレス加工、鍛造、鋳造、そしてフジイ金型が専門で取り扱っているダイカストなどかな。

ん~ん、なんとなく各工程でやることはイメージできますが、詳しくはわかりません。

社長さん、もう少し詳しく教えてくださいっ!

それじゃあ営業チームから説明するね。営業チームは、量産したいダイカスト製品について、2次元図面や3DモデリングCADデータを基に、お客様と打合せして、ダイカスト化をするために「どこに勾配を付けるか?」、「どこからアルミを注入するのか(湯流れの設定)?」などを決めるんだ。そのためには多くの知識が必要なため、フジイ金型の営業マンはいずれも設計チーム出身で設計の仕事を10年以上やっているプロフェッショナルな人ばかりなんだ。

プロフェッショナルですかぁ。

私にはハードルが高いですね。。。

今のキンコちゃんには、ちょっと難しいかな。

次に設計チーム。設計チームは、お客様と打ち合わせてきた内容を営業から引き継いで、その案を2次元CAD図面や3DモデリングCADデータを設計していくんだ。このときにも過去の知見や経験、フジイ金型が独自に所有する設計ノウハウを駆使して、安くて、丈夫で、製品品質がよいダイカスト金型を設計するんだよ。その後、材料をあらゆる工作機械で加工して、金型を作っていくんだけど、その加工データを作成するのがCAMチームだよ。ここまでの工程が設計チームなんだ。

そして、その設計データを基に金型入子やあらゆる金型部品を作るのが製造チームだよ。材料が入荷されてきたら、粗加工(マシニングセンタ(以下、MC)での焼前加工)をおこない、その後材料の強度を高めるために社外の協力メーカーで熱処理(焼き入れ)をしてもらう。そして再び帰ってきた材料に対して仕上げ加工(MCの焼後加工や放電加工、ワイヤーカット加工)、手作業での磨き工程などをおこなって、部品を完成させるんだ。

最後に、それらの部品を組み合わせて、金型が完成する。その工程をおこなうのが金型組立チームだよ。ここではCADデータには現れてこないノウハウ(擦り合せの技術)があって、技術を習得するのには、時間がかかるね。

あと、もう一つは修理チーム。ここでは、お客様でたくさん使用されて、ひび割れや欠けなどが起こり、破損してしまった金型を引き取って、溶接や再加工などで金型を修復して、再びお客様で使用できる状態に復帰させるんだ。

いろいろな工程を踏まえて、ダイカスト金型ができるんですね。でもどれも難しそう。私が持っているものは、熱意と根性、体力だけですからぁ…

そんなに心配しなくてもいいよ(笑)。

では、どのチームに入ってもらおうかな・・・

一般的にダイカスト金型を製造する工程としては主に下記があります。

営業工程

- お客様のニーズや困っていることなどをお聞きして、最適な金型仕様を提案、決定する。

設計工程

- (金型組図作成)金型入子や各部品の材質、形状、仕様などを設計する。

- (製品モデル作成)ダイカスト製品の製品形状を3D-CADを駆使して設計する。

- (CAM(加工プログラム)作成)主にMCで加工する部品の加工プログラムを作成する。

製造工程

- (MCでの粗加工)仕上加工用の加工代を残して、加工する。この後、焼き入れ処理をする(研磨)基準面の作成などをおこなう。

- (MCでの仕上加工)MCでの切削加工によって、できるだけ最終形状に近い形へ加工する。

- (放電加工)MCでは加工できない深いリブ形状のものなどを放電により加工。

- (ワイヤーカット加工)ピン穴などの形状をワイヤーカット加工機で加工する。

- (磨き加工)切削痕などを綺麗になくすように磨く。

- (旋盤加工)ピンや分流子、スリーブなど円筒形上の部品を加工する。

- (主型加工)金型入子がセットされる外枠(フレームのようなもの)を加工。

金型組立工程

- あらゆる部品を擦り合せつつ、最終的な金型形状を組み立てる。各部品をはめるだけでなく、冷却配管なども作成、取り付ける。

修理工程

- 破損など傷ついた金型に対して、溶接修正や磨き修正、MCによる再加工などをおこない、また使用できる状態へ金型を修理する。