2000年 - 2008年

株式化へ

資本金500万で設立された有限会社フジイ金型は、2000(平成12)年5月に資本金を1,500万円に増資、株式会社フジイ金型になった。株式化の後も「藤井」の名前を使い続けたのは、経営者の顔が見える会社でなければならないという思いからだった。その後は工場を増設し、2008(平成20)年までには年商1億円を超える企業へと大きな成長を遂げた。飛躍のカギは、最新技術と職人技という「デジタル技術とアナログ的智恵の融合」だった。

3次元CADシステム構築

3次元CADによるモデリング

3次元CADによるモデリング2000年の前後は、他社の趨勢(すうせい)を追うこと数年、3次元CADCAMの構築を行なっていった時期である。

90年代の終わりごろ、営業を担当していた榊間は、業界の動向を肌で感じるにつけ、そのうちすべての金型が3次元(3D)モデリングを介する時が来ると考えるようになった。ゆくゆくはCAD・CAM8台を購入、すべての金型を3D から作れるようになりたい、と構想を社長の藤井祥三に伝えた。

当時、年商4億円に対し、機械1台1,500万円の時代である。反応は「気は確かか?」。とはいえ、結局1台購入。最初の操作講習は社長が受け、開発は社員に譲った。

3次元CADCAMは、設計・加工などに関わるすべてのソフトウエアの中で、操作が最も難しい。導入したのはCADDS5というアメリカ製のソフトだった。基本的な操作方法は半年間でマスターできると言われているが、顧客の要望に沿った、商品価値の高いモデルを構築できるようになるまでには数年間はかかる。3Dに対する周囲からの無言の期待といったものを受けて、担当者のプレッシャーは相当に高かった。

当時主担当だった田口晃によると、いざ設計をはじめると、コマンドが思い通り動いてくれないことは始終だった。例えば、ある形状について、その反対の形状を別の場所にもう一つ作ろうとした時、理屈上では反転させて作れば問題がないはずなのに、どういうわけかうまくモデリングしてくれない。「1」と打っても、「1」と入力されたりされなかったりする。パソコンを殴りつけたくなるようなフラストレーションを覚えることもしばしばだった。だが、場数を踏むうちに、ソフトの癖にうまく付き合えるようになった。

すべての設計工程が3D化された設計室(現設計部)

すべての設計工程が3D化された設計室(現設計部)こうして、すべて外注していた3Dモデリングを、2000年に入ってから自社で構築できるようになった。100%内製化できるようになったのはそれから数年後である。

かつては「入社して半年以内で、2次元の図面を見て金型の形状が浮かぶようなんとかしろ」というのが先輩から新入社員への教えだった。それが3DCADによって、可視化が容易になった。その後、革新的なソフトVISIにより、モデリングは完全に3D化した。

2軸的だった切削加工でも、CAMソフトのEUKLID導入の後大きく進化を遂げ、精度が向上した。以前ならば、ヤスリで調整するためバラツキができていた曲線や曲面部分も、正確に均一な品質で仕上がるようになった。また、機械なので24時間働いてくれる。生産性は大きく向上、納期の短縮に大きく貢献した。

しかし、こうしたソフトにつきものの「気まぐれ」は、今も依然としてあり続け、設計者らを困らせている。しかしこうした癖を熟知した上でこそ、思いどおりの操作が可能になる。情報機器が相手ではあるものの、経験やカンといったアナログ的暗黙知がやはり必要であった。

分業化と組織化

最新の設備を高い技能の担当者によって効率的に動かすという思想に基づき、機械と人とは増え続け、本社工場は手狭になっていった。そこで1998(平成10)年4月に隣接した場所に第二工場(現本社工場設計棟)を、さらに2003(平成15)年7月、修理と組み立てを担う第三工場(現第4工場)を増設した。

また、2005(平成17)年8月には一宮市千秋町に1190平米の土地を取得して一宮工場を設置し、主型作成と焼前加工の業務を移管した。当初設置したのはマシニング4台、ラジアルボール盤2台、配属になったのは、総社員数40余名のうち4名である。広々とした敷地に比べてかなり余裕のあるレイアウトは、将来の機械と人員の増加を見込んでのことであった。

これにより、営業-設計-製造-組み立て-仕上げというプロセスを一貫して本社で行なっていたものが、一宮で製造した主型と本社で製造した入れ子を、第三工場(現第4工場)で組み立てるという工程に変わった。分業化がさらに推し進められた。

2007(平成19)年には、第二工場を建て替える形で設計棟を建設したのを機に、技術部と製造部からなる組織の管掌を明確にした。技術部設計課では設計課長以下の2軸CAD、3Dモデル、CAMなど担当職務を明示し、係長を置いた。また、設計と営業の責任者だった榊間は、営業専任になった。さらに、職務権限が一目でわかるようにジャージを色分けした。青色は経営層で、黄色は管理職、緑色が担当者である。

こうして組織化を進めた2008(平成20)年、8月期決算ではじめて売上高10億円を突破、社員も50名を超えた。90年代半ば過ぎから2000年初頭まで売上は約4億円、社員数が30名前後で推移していたことを考えると、異例の成長率である。

当社のあまりの順調ぶりに「ウチの会社、こんなに機械と人を増やして大丈夫だろうか」と冗談半分に言う社員もいた。しかしその軽口とは裏腹に、社長の藤井祥三への信頼は揺らがず、固い結束を保っていた。

突然のリーマン・ショック

長期間低迷する日本経済であったが、2002年から08年前半にかけて経済成長率は2%前後で推移、ゆるやかだが回復基調を見せていた。金型業界も、主要なユーザーである自動車業界やサプライヤーの影響を受けながら、-2%〜4%の成長率で揺れ動いていた。

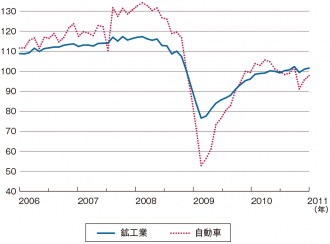

鉱工業生産指数と自動車生産指数

鉱工業生産指数と自動車生産指数(2010年=100.0)

そこに突然リーマン・ショックが起こった。2008(平成20)年9月、アメリカの大手証券会社リーマン・ブラザーズの倒産を引き金に金融市場がマヒし、世界同時不況を巻き起こした。アメリカ発の金融危機は、輸出依存度が高い日本のモノづくり産業に打撃を与えた。特に自動車の生産は対前年比マイナス55%と半分以下に落ち込んだ。

当社への影響の出方はゆっくりだった。直後には、危機感を抱かせるような兆候はほとんどなく、リーマン・ショックの翌月にはグアムへ社員旅行に出かけている。ところが、12月になって受注数の減少が目立ちはじめ、翌年1月にはパッタリ止まってしまった。

受注がないのにも関わらず、 設備投資への支払いが必要になる。営業担当は必死になったが、いくら取引先・関係先を回っても仕事がない。次第に、社員に順番に休みを取ってもらわざるを得ない状態になった。一つの部署に数人しか出社していない時期もあった。

出社する社員については愛知県に補助金を申請、給与の6割を補てんした。休んでいる社員は自分でアルバイトを探した。会社のピンチを家族に伝えることができず、黙ってアルバイトに通うものの、そこから家にかけた電話のBGMから、副業がばれた社員もいたという。こんな状態が2011(平成23)年1月頃まで約2年間続いた。

「不況のときこそチャンス」を信条とする藤井祥三も、内心は弱り果てていた。全く打開策は見えなかった。会社存続の危機だった。