- 金型図面が作れる会社を探している

- 設計から製造までを一貫対応してくれる会社を探している

- 次の新製品をダイカストで作れないか検討している

- 難易度の高くてできないと他社で断られてしまった

- 部品一体化を進め生産効率を上げたい

- とにかく金型を使ったものづくりの相談にのってほしい

本社工場の一角に設計専門部署があります

本社工場の一角に設計専門部署がありますフジイ金型が選ばれる最大の理由は、当社で生産するダイカスト金型を全て自社設計する点です。これは、金型製造のみを請け負う一般的な金型メーカーとの大きな違いです。

この自社設計を実現しているのが、このクラスの金型メーカーとしては最大級の規模を誇る専門の金型設計部門です。

20名を超える経験豊富な技術スタッフが、年間300型を超える設計経験と充実の設計設備を活用し、さらに、設計と製造が同一建屋にいる風通しの良さをいかして、難易度の高い案件にも果敢に取り組んでおります。

現在では、このような積極的な設計体制が高く評価され、ダイカストメーカー、鋳造メーカーのみならず、機械や電機などの最終セットメーカーの開発部門、設計部門からもご依頼をいただき、多様なニーズにおこたえするダイカスト金型の設計を行っています。

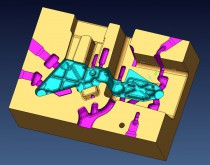

3Dモデリングを完全導入

3D CADによる3Dモデリング

3D CADによる3Dモデリング3Dモデリングは金型設計に必須の技術

難易度が高く、高品質な金型づくりに不可欠なのが3D CADを利用した3Dモデリングです。3Dモデリングを導入することには以下のような多くのメリットがあります。フジイ金型では、1990年代から3Dモデリングを導入を開始し、2000年には全ての設計に導入しました。現在では設計だけでなく、製造、修理など全ての工程で活用されています。

- 打ち合わせ:設計が可視化され、お客さまとの打ち合わせがスムーズになります。

- データ管理:データがデジタル化されており、世代管理、バックアップ、データ共有などが容易です。

- 部品一体化:複雑な形状の設計が可能となり、複数の部品を一体的に鋳造する金型が作れます。

- グイチ抑制:ダイカスト金型では、抜き勾配を付けなければならない関係上、割りラインでのグイチは避けれません。3Dモデリングの活用によりこれを0.1mm以下にして、極力目立たないものにすることができます。

- 曲線加工:正確な幾何学曲線が求められる形状は、3D CADによるモデリングなしでの設計、製作は困難です。

- 更新型製作:変更履歴も含めた形状がデジタルデータとして保管されているために、正確に同型の金型を再生産することができます。

- 修理対応:破損等により急な修理が発生する場合にも迅速に対応できます。

- 納期短縮:CAMも活用し、手間のかかる電極加工、時間のかかる放電加工の割合を減らします。納期を短縮し、コストダウンにも寄与します。

充実の検証体制

3D-CADを利用した3Dモデリングで複雑な形状の設計が可能となったとしても、現実の世界で問題がでては意味がありません。フジイ金型では、充実の検証体制を構築して高品質な金型設計を図っております。

(1) 3次元測定器による正確な実測

ダイカスト金型の湯回り改良のための改造や破損時の修理を行う場合、また、他社製の金型の更新型を作る場合など、様々な理由で現物の形状データが必要になる場合があります。

このようなときに形状データの収集に威力を発揮するのが3次元測定器による計測です。手作業による計測と比較して、格段の正確さとスピードで計測が行えるようになっています。

| メーカー名 | 丸紅情報システムズ株式会社 |

|---|---|

| 製品名 | ATOS Q 8M |

| センサ画素数 | 800万点 |

| 測定範囲 | 100 x 70 - 500 x 370 mm2 |

| 重量 | 約4kg |

(2) 流体シミュレーションによる検証

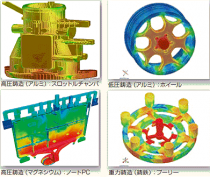

シミュレーション事例

シミュレーション事例(メーカーより許諾のうえ転載)

ダイカスト金型での鋳造時の不良発生を予測するために、鋳造シミュレーションソフト「ADSTEFAN(アドステファン)」の導入しています。

「湯流れ」や「凝固過程」をコンピュータ上で計算し、その様子を三次元で視覚的に確認できるようにすることで、「湯回り不良」「引け巣」などの不良の発生の可能性を探り、「ゲート位置/形状」「鋳込速度、湯温、型温」「押湯位置/大きさ」「冷却管の配置」「オーバーフロー」といった項目で予防処置を施します。

| メーカー名 | 株式会社日立産業制御ソリューションズ |

|---|---|

| ソフトウェア分類 | CAE(Computer Aided Engineering) |

| ソフトウェア名 | ADSTEFAN(アドステファン) |

その他の技術サポート

フジイ金型の設計部門は、ダイカスト金型の設計で培ったノウハウを活用し、以下のような技術サポートも行っております。

真空ダイカスト

鋳巣(ちゅうす、いす、ちゅうそう)の発生を抑え、より複雑な形状の鋳造を実現するために真空ダイカストに取り組むダイカストメーカーが増えています。真空度をはじめとして、離型剤やシール材、エアー吸引バルブ、タイミングなど、多くの検討が進められています。フジイ金型では、このような真空ダイカストに取り組んでいるお客さまからの金型設計のご依頼にも積極的に対応しております。

鋳巣(ちゅうす、いす、ちゅうそう)の発生を抑え、より複雑な形状の鋳造を実現するために真空ダイカストに取り組むダイカストメーカーが増えています。真空度をはじめとして、離型剤やシール材、エアー吸引バルブ、タイミングなど、多くの検討が進められています。フジイ金型では、このような真空ダイカストに取り組んでいるお客さまからの金型設計のご依頼にも積極的に対応しております。

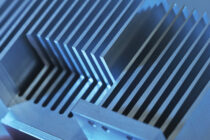

ヒートシンクへの対応

フジイ金型では、熱機関の効率の更なる向上や電動化、EV化などで不可欠となる、放熱のためのヒートシンク構造(フィン構造)をもつダイカスト金型の設計や製作にも対応しています。

フジイ金型では、熱機関の効率の更なる向上や電動化、EV化などで不可欠となる、放熱のためのヒートシンク構造(フィン構造)をもつダイカスト金型の設計や製作にも対応しています。

樹脂製品のアルミ化

樹脂などで鋳造している製品をダイカスト化(アルミ、亜鉛、真鍮などの素材に変更)したいというご相談にも対応できます。ダイカストマシンがない場合でも、ダイカスト鋳造を行う鋳造メーカーをご案内するといったサポートも可能です。

樹脂などで鋳造している製品をダイカスト化(アルミ、亜鉛、真鍮などの素材に変更)したいというご相談にも対応できます。ダイカストマシンがない場合でも、ダイカスト鋳造を行う鋳造メーカーをご案内するといったサポートも可能です。

製品図の作成

ダイカスト金型を製作するにあたって必要な図面は3種類あります。製品図、素材図、型レイアウト図です。一般的には、製品の外形を規定した製品図はお客さまより提供いただき、そこから素材図、型レイアウト図をフジイ金型で作成いたします。

ダイカスト金型を製作するにあたって必要な図面は3種類あります。製品図、素材図、型レイアウト図です。一般的には、製品の外形を規定した製品図はお客さまより提供いただき、そこから素材図、型レイアウト図をフジイ金型で作成いたします。

しかし、なにかの理由でお客さま側で製品図のご用意ができない場合には、お時間はいただくことになりますが、フジイ金型の設計スタッフが、試作品のサンプルなどから3次元測定器なども利用しながら製品図から作図をするサービスも提供いたしております。

参考情報:金型図面(製品図、素材図、型レイアウト図)について

3Dプリンターを活用した造形物による検証

人工骨 サンプル

人工骨 サンプル3Dプリンターを活用して、実際の造形物をつくりだし、アイデアの具体化を加速する設計メソッドを提供いたします。

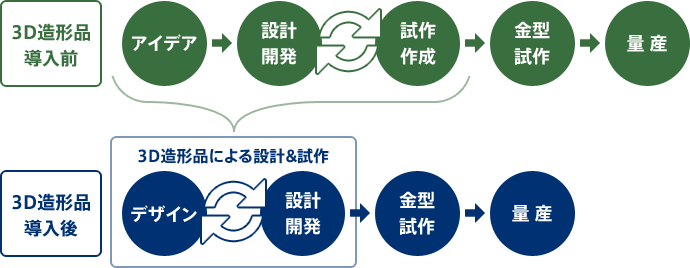

この開発メソッドは、実物大の造形物を手にすることで、企画の具体化を加速するだけでなく、下図のように設計開発が終わった時点で製品の外形図面(製品図)も完成しており、迅速に素材図や型レイアウト図といった金型図面の設計に着手できるという特徴があります。

また、最終セットメーカーなどでの組み立てしやすさなど、コンピューター上の検証だけでは難しい検証も実物大の造形物があれば容易に確認できます。

設計開発が終了した時点で、製品の外形図面が完成しており、直ちに金型設計へ移行できます。

設計開発が終了した時点で、製品の外形図面が完成しており、直ちに金型設計へ移行できます。

ダイカストが最適かどうかわからない、量産の設備やノウハウで困っているといった企画の段階から喜んで対応します。